Zawory bezpieczeństwa: Klucz do bezawaryjnej pracy urządzeń

W dzisiejszym, szybko rozwijającym się świecie przemysłu i technologii, bezpieczeństwo staje się priorytetem w każdym aspekcie produkcji oraz eksploatacji maszyn i urządzeń. Jednym z kluczowych komponentów, gwarantujących bezpieczeństwo użytkowania ciśnieniowych systemów i instalacji, są zawory bezpieczeństwa. W tym artykule przyjrzymy się bliżej ich budowie, rodzajom oraz zastosowaniu, podkreślając przy tym ich niezastąpioną rolę w zapewnieniu bezawaryjnego funkcjonowania wszelkich systemów.

Co to jest zawór bezpieczeństwa?

Zawory bezpieczeństwa to specjalnie skonstruowane urządzenia służące do ochrony systemów i instalacji przed potencjalnie niebezpiecznym wzrostem ciśnienia poprzez automatyczne uwolnienie nadmiaru mediów (takich jak gaz, para wodna lub ciecz) do atmosfery lub specjalnie wyznaczonego systemu odprowadzania. Ich głównym zadaniem jest zapewnienie bezpieczeństwa użytkowania urządzeń oraz ochrona ludzi i środowiska przed możliwymi skutkami awarii spowodowanych nadmiernym ciśnieniem. Wykorzystywane są w różnorodnych branżach, w tym w przemyśle chemicznym, petrochemicznym, energetycznym oraz w instalacjach użyteczności publicznej, gdzie stabilność ciśnieniowa jest kluczowym aspektem zapewnienia bezpiecznego funkcjonowania urządzeń oraz ochrony zdrowia i życia ludzkiego.

Budowa zaworów bezpieczeństwa

Zawory bezpieczeństwa to złożone technicznie urządzenia, które odgrywają kluczową rolę w ochronie instalacji przed nadmiernym wzrostem ciśnienia. Ich podstawową konstrukcją jest podzieloną na dwie główne części: część wejściową, przez którą medium wchodzi do zaworu, oraz część wyjściową, przez którą jest ono odprowadzane. Serce zaworu stanowi sprężyna współpracująca z trzpieniem i tzw. grzybem – elementem, który odpowiada za szczelne zamknięcie lub otwarcie przepływu mediów. Ta zasadnicza budowa pozwala na automatyczne reagowanie zaworu w przypadku przekroczenia dopuszczalnego ciśnienia roboczego, zapewniając tym samym bezpieczeństwo pracy instalacji.

Budowa zaworu bezpieczeństwa do powietrza

Skupimy się na typowym zaworze bezpieczeństwa sprężynowym, który jest często stosowany w systemach pneumatycznych i kompresorach powietrza. Zawór taki składa się z kilku kluczowych elementów, które zapewniają jego prawidłowe funkcjonowanie:

Korpus zaworu

Główna część zaworu, przez którą przepływa medium (w tym przypadku powietrze).

Sprężyna

element zapewniający siłę potrzebną do utrzymania zaworu w pozycji zamkniętej, do momentu osiągnięcia określonego ciśnienia.

Talerz zaworowy (lub dysk zaworowy)

Element, który bezpośrednio przylega do siedziska zaworu, zapewniając szczelność.

Siedzisko zaworu

część korpusu zaworu, z którą przylega talerz zaworowy, tworząc szczelną barierę.

Regulator napięcia sprężyny

mechanizm umożliwiający regulację siły nacisku sprężyny, co pozwala na ustawienie ciśnienia, przy którym zawór ma się otworzyć.

Pokrywa zaworu

zabezpiecza mechanizm zaworu, w tym sprężynę i regulator napięcia.

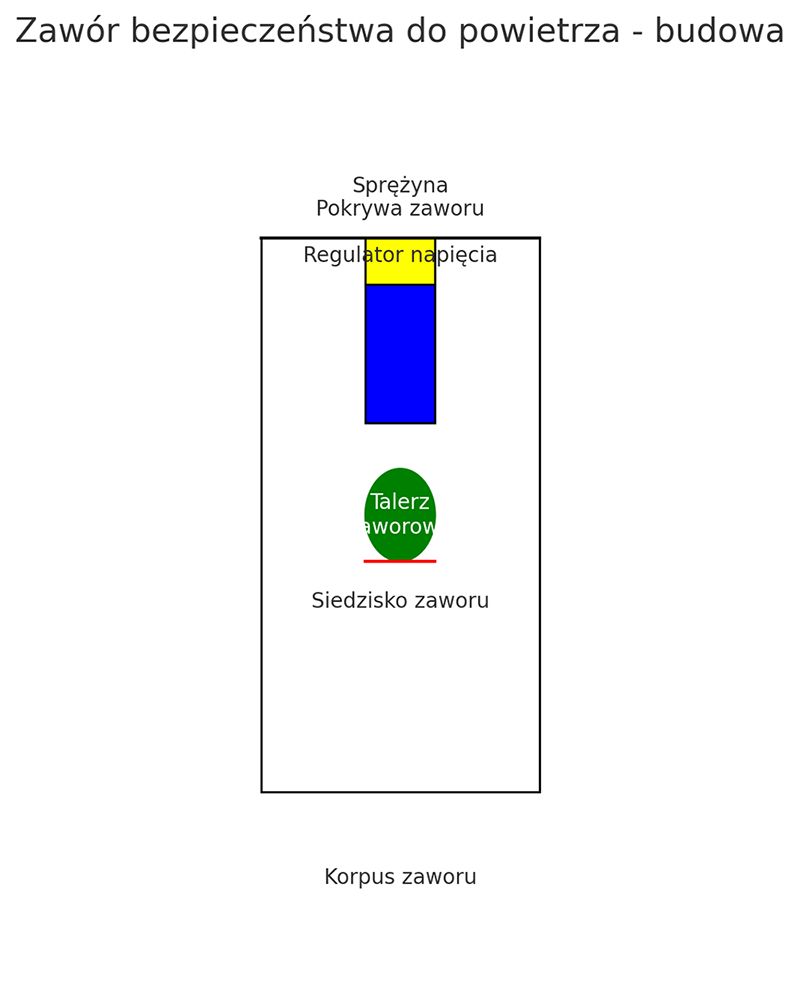

Przedstawiamy poniżej uproszczony rysunek techniczny zaworu bezpieczeństwa do powietrza z zaznaczonymi kluczowymi elementami.

Na przedstawionym rysunku technicznym zaworu bezpieczeństwa do powietrza zaznaczono kluczowe elementy jego budowy:

Korpus zaworu

jest podstawowym elementem, przez który przepływa powietrze. Jego konstrukcja musi zapewniać odpowiednią wytrzymałość na ciśnienie.

Sprężyna (na niebiesko)

wywiera siłę na talerz zaworowy, utrzymując go w pozycji zamkniętej do momentu osiągnięcia zadanej wartości ciśnienia.

Talerz zaworowy (na zielono)

jest bezpośrednio odpowiedzialny za otwieranie i zamykanie przepływu powietrza przez zawór.

Siedzisko zaworu (oznaczone na czerwono)

stanowi powierzchnię, na której uszczelnia się talerz zaworowy, zapewniając szczelność systemu.

Regulator napięcia sprężyny (na żółto)

umożliwia regulację siły nacisku sprężyny, co pozwala na ustawienie ciśnienia otwarcia zaworu.

Pokrywa zaworu

chroni wewnętrzne komponenty zaworu, w tym sprężynę i mechanizm regulacji.

Ten uproszczony rysunek ma na celu wizualizację zasadniczych części zaworu bezpieczeństwa do powietrza, które są kluczowe dla jego prawidłowego funkcjonowania i bezpieczeństwa operacyjnego.

Zawory bezpieczeństwa wysokiej wydajności TÜV

to specjalistyczne urządzenia, zaprojektowane do pracy w warunkach wysokiego ciśnienia i temperatury, często stosowane w przemyśle ciężkim, energetyce, petrochemii itp. Są one certyfikowane przez TÜV, niemiecką organizację nadzorującą bezpieczeństwo i jakość, co gwarantuje ich zgodność z najwyższymi standardami bezpieczeństwa.

Podstawowe komponenty takiego zaworu to:

Korpus zaworu

wytrzymała konstrukcja, zdolna wytrzymać ekstremalne warunki pracy.

Siedzisko zaworu

precyzyjnie wykonana powierzchnia, na której uszczelnia się element zamykający zaworu, zapewniająca szczelność.

Element zamykający (talerz zaworowy lub kula)

element, który w bezpośredni sposób blokuje lub umożliwia przepływ medium.

Sprężyna

zapewnia siłę potrzebną do utrzymania elementu zamykającego na siedzisku, do momentu osiągnięcia ciśnienia, przy którym zawór ma się otworzyć.

Pokrywa

chroni wewnętrzne mechanizmy zaworu, często wyposażona w mechanizm do regulacji napięcia sprężyny.

Dźwignia do ręcznego testowania

umożliwia manualne otwieranie zaworu w celu testowania jego działania.

Wylot

część, przez którą uchodzi medium w przypadku otwarcia zaworu.

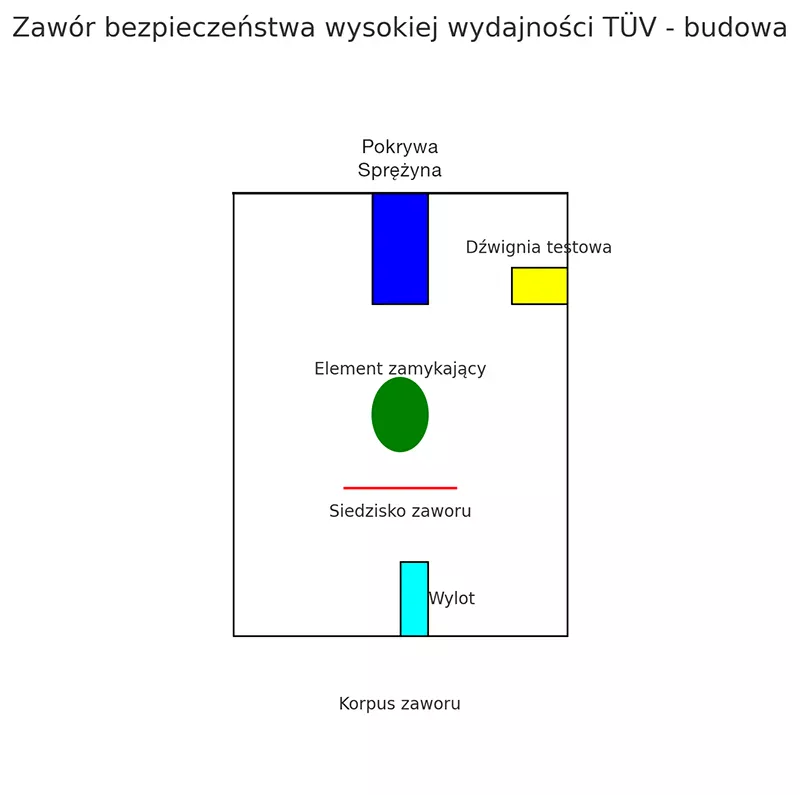

Następnie przedstawiamy uproszczony rysunek zaworu bezpieczeństwa wysokiej wydajności TÜV, z zaznaczeniem kluczowych komponentów.

Na przedstawionym rysunku technicznym zaworu bezpieczeństwa wysokiej wydajności TÜV zaznaczono kluczowe komponenty jego budowy:

Korpus zaworu

podstawa konstrukcji, zaprojektowana do wytrzymywania ekstremalnych warunków pracy.

Siedzisko zaworu (oznaczone na czerwono)

miejsce, na którym uszczelnia się element zamykający, kluczowe dla zapewnienia szczelności zaworu.

Element zamykający (na zielono)

bezpośrednio odpowiedzialny za otwieranie i zamykanie przepływu medium, w tym przypadku może być to talerz zaworowy lub kula.

Sprężyna (na niebiesko)

dostarcza siłę niezbędną do utrzymania elementu zamykającego na siedzisku, aż do osiągnięcia ciśnienia, które wymaga otwarcia zaworu.

Pokrywa

chroni wewnętrzne mechanizmy zaworu, w tym sprężynę i element zamykający.

Dźwignia do ręcznego testowania (na żółto)

pozwala na manualne otwieranie zaworu, co jest użyteczne podczas testów i inspekcji.

Wylot (na błękitno)

kierunek, w którym medium jest uwalniane w przypadku aktywacji zaworu.

Taka konstrukcja gwarantuje wysoką wydajność i niezawodność działania w krytycznych zastosowaniach, zapewniając bezpieczeństwo systemów i instalacji.

Zawory bezpieczeństwa do wody, glikolu oraz pary

działają na podobnych zasadach, ale są dostosowane do specyficznych właściwości medium, z którym pracują. Zawory te muszą być odporne na korozję, zapewniać szczelność i być zdolne do pracy w zakresie określonych temperatur oraz ciśnień. Przyjrzyjmy się podstawowym komponentom takiego zaworu:

Korpus zaworu

wykonany z materiałów odpornych na korozję i wysokie temperatury, np. ze stali nierdzewnej dla pary i wody, lub specjalnych stopów dla glikolu.

Siedzisko zaworu

precyzyjnie obrabiana powierzchnia, która zapewnia szczelne zamknięcie zaworu wraz z elementem zamykającym.

Element zamykający

często w formie tłoka lub kulki, wykonany z materiału odpornego na działanie medium, zapewnia szczelne zamknięcie zaworu.

Sprężyna

dostosowana do wymaganego zakresu ciśnień, zapewnia odpowiednią siłę nacisku na element zamykający.

Pokrywa

chroni mechanizm sprężyny oraz umożliwia dostęp do wnętrza zaworu dla celów serwisowych.

Mechanizm regulacyjny

umożliwia regulację ciśnienia, przy którym zawór ma się otworzyć, co jest kluczowe dla precyzyjnego dopasowania do parametrów systemu.

Wylot

zaprojektowany tak, aby umożliwić efektywne odprowadzenie medium w przypadku otwarcia zaworu.

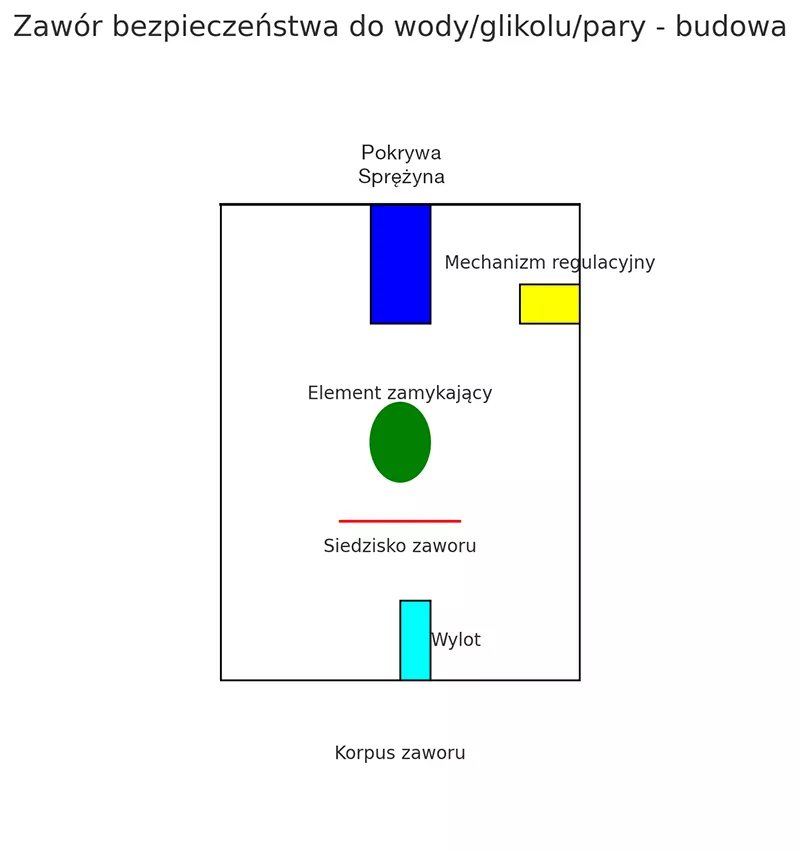

Poniżej uproszczony rysunek zaworu bezpieczeństwa, uwzględniając te elementy, które są wspólne dla zaworów stosowanych do wody, glikolu oraz pary.

Na przedstawionym rysunku technicznym zaworu bezpieczeństwa, który może być stosowany do wody, glikolu lub pary, zaznaczono kluczowe komponenty jego budowy:

Korpus zaworu

podstawowy element konstrukcyjny, który musi być odporny na korozję i wysokie temperatury, odpowiedni dla medium, z którym zawór będzie pracować.

Siedzisko zaworu (oznaczone na czerwono)

zapewnia szczelne zamknięcie zaworu wraz z elementem zamykającym.

Element zamykający (na zielono)

bezpośrednio odpowiedzialny za otwieranie i zamykanie przepływu medium. Jego konstrukcja i materiał są dostosowane do rodzaju medium.

Sprężyna (na niebiesko)

dostosowana siła nacisku do wymaganego zakresu ciśnień, gwarantująca właściwe działanie zaworu.

Pokrywa

zabezpiecza mechanizm sprężyny oraz umożliwia dostęp do wnętrza zaworu dla celów serwisowych.

Mechanizm regulacyjny (na żółto)

pozwala na dostosowanie ciśnienia otwarcia zaworu, co jest kluczowe dla jego właściwej kalibracji.

Wylot (na błękitno)

zaprojektowany do efektywnego odprowadzania medium w przypadku aktywacji zaworu.

Taka konstrukcja pozwala na bezpieczne i efektywne działanie zaworu bezpieczeństwa, niezależnie od rodzaju medium, z którym pracuje, zapewniając ochronę systemu przed nadmiernym ciśnieniem.

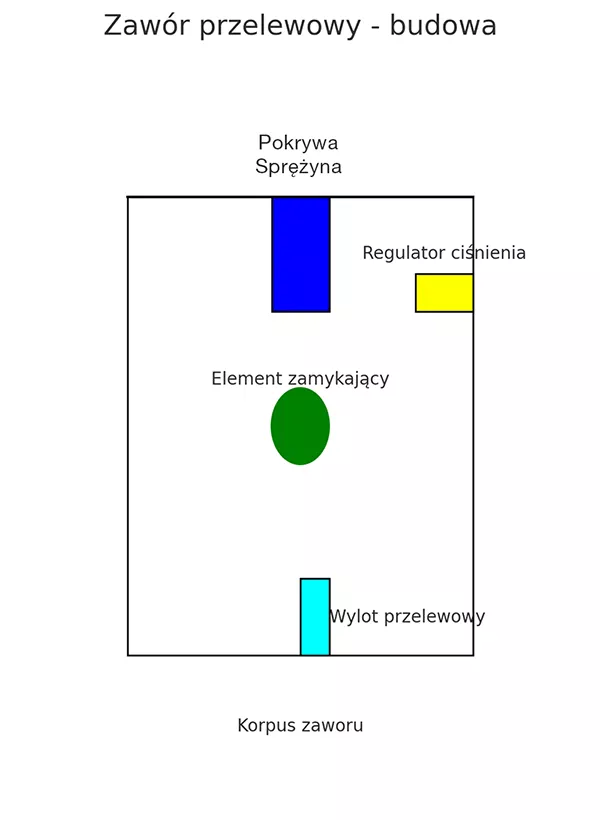

Zawory przelewowe

znane również jako zawory nadmiarowe, są kluczowymi elementami w systemach hydraulicznych i wodnych, służąc do ochrony przed nadmiernym ciśnieniem poprzez umożliwienie przepływu medium (np. wody, oleju) z głównego systemu do zbiornika przelewowego lub bezpośrednio do atmosfery, gdy ciśnienie przekroczy ustalone wartości. Ich konstrukcja zapewnia bezpieczne odprowadzenie nadmiaru medium, chroniąc system przed uszkodzeniem. Oto kluczowe elementy zaworu przelewowego:

Korpus zaworu

główna część zaworu, wykonana z materiałów odpornych na korozję i ciśnienie, przez którą przepływa medium.

Element zamykający

często w formie tłoka, kulki lub płyty, który w normalnych warunkach blokuje przepływ medium.

Sprężyna

element naciskający na element zamykający, utrzymujący go w zamkniętej pozycji do momentu przekroczenia zadanego ciśnienia.

Wylot przelewowy

otwór, przez który nadmiar medium jest bezpiecznie odprowadzany.

Pokrywa

ochronna część zaworu, która może również zawierać elementy regulacyjne do ustawiania ciśnienia otwarcia zaworu.

Regulator ciśnienia

mechanizm umożliwiający regulację ciśnienia, przy którym zawór ma się otworzyć.

Ten przykładowy rysunek jest bardzo podobny do poprzednich i nic nie stoi na przeszkodzie, aby jego budowa była identyczna jak dwóch powyżej. Zatem jak rozróżnić różne rodzaje zaworów?

Różnice w zaworach

Rozróżnianie zaworów bezpieczeństwa i zaworów przelewowych może być oparte na ich charakterystycznych cechach konstrukcyjnych, zastosowaniach oraz sposobie działania. Oto podstawowe kryteria, które pomogą odróżnić te typy zaworów:

Zawory bezpieczeństwa do powietrza

- Zastosowanie: Specjalnie zaprojektowane do pracy z systemami powietrznymi, np. w kompresorach, systemach HVAC.

- Charakterystyka: Zwykle mają lżejszą konstrukcję niż zawory do mediów płynnych. Często są wyposażone w elementy umożliwiające regulację ciśnienia otwarcia.

- Rozpoznanie: Oznaczenia producenta i specyfikacje często wskazują na zastosowanie do powietrza; materiały konstrukcyjne są dobrane pod kątem odporności na korozję i zużycie typowe dla środowiska powietrznego.

Zawory bezpieczeństwa wysokiej wydajności TÜV

- Zastosowanie: Przemysłowe aplikacje wymagające certyfikacji i przestrzegania rygorystycznych norm bezpieczeństwa, np. w energetyce, petrochemii.

- Charakterystyka: Wysoka wytrzymałość na ciśnienie i temperaturę, zaawansowane materiały konstrukcyjne, często z dodatkowymi mechanizmami kontroli i regulacji.

- Rozpoznanie: Posiadają certyfikaty TÜV lub inne znaczniki świadczące o spełnieniu wysokich standardów bezpieczeństwa; mogą być oznaczone symbolami i numerami norm.

Zawory bezpieczeństwa do wody/do glikolu/do pary

- Zastosowanie: Ochrona systemów hydraulicznych, systemów chłodzenia i ogrzewania oraz instalacji parowych przed nadmiernym ciśnieniem.

- Charakterystyka: Konstrukcje odporne na korozję, wysokie temperatury i ciśnienia. Specyficzne materiały, jak stal nierdzewna lub mosiądz, dobrane z myślą o medium pracy.

- Rozpoznanie: Specyfikacje techniczne i oznaczenia producenta wskazują na medium robocze (woda, glikol, para); możliwość regulacji ciśnienia otwarcia zaworu.

Zawory przelewowe

- Zastosowanie: Ochrona systemów hydraulicznych przez odprowadzanie nadmiaru medium do zbiornika przelewowego lub powrotnego.

- Charakterystyka: Automatyczne odprowadzanie nadmiaru medium przy określonym ciśnieniu. Konstrukcja przewiduje łatwą regulację ciśnienia przelewu.

- Rozpoznanie: Konstrukcyjnie zawory te często mają porty odprowadzające skierowane w sposób umożliwiający łatwe połączenie z zbiornikiem lub systemem powrotnym.

Podsumowując, kluczowe różnice między wymienionymi typami zaworów leżą w ich zastosowaniu, budowie oraz materiałach, z których są wykonane. Rozpoznanie konkretnego typu zaworu wymaga zatem zwrócenia uwagi na jego specyfikację, oznaczenia i konstrukcję, które są dostosowane do pracy z określonym medium i warunkami operacyjnymi.

Klasyfikacja zaworów bezpieczeństwa

Zawory bezpieczeństwa można podzielić na kilka typów, w zależności od medium, dla którego są przewidziane, oraz ich konstrukcji.

Wyróżniamy:

- Zawory do wody,

- Zawory do pary,

- Zawory do powietrza i gazu.

Każdy z tych rodzajów zaworów ma specyficzną konstrukcję przystosowaną do pracy z określonym typem medium. Dodatkowo, wybierając zawór, należy zwrócić uwagę na jego przepustowość, zakres dostosowania do temperatur oraz ciśnienia roboczego.

Wybór odpowiedniego zaworu

Wybór odpowiedniego zaworu bezpieczeństwa nie jest sprawą trywialną. Od tego, jak dobrze dobrane są parametry zaworu do charakterystyki instalacji, zależy bezpieczeństwo, efektywność oraz długotrwałość działania całego systemu. Błędy w wyborze mogą prowadzić do przedwczesnej awarii urządzeń, co w najlepszym wypadku oznacza konieczność ich naprawy, a w najgorszym – może stanowić bezpośrednie zagrożenie dla życia lub środowiska.

Zastosowanie zaworów bezpieczeństwa

Zawory bezpieczeństwa znajdują zastosowanie w szerokiej gamie aplikacji – od prostych systemów wodnych, przez instalacje przemysłowe, po zaawansowane technologie, takie jak systemy pneumatyczne czy silosy transportowe. Ich obecność jest niezbędna wszędzie tam, gdzie pracuje się z urządzeniami pod ciśnieniem, począwszy od domowych systemów ogrzewania, na złożonych instalacjach przemysłowych kończąc.

Jak zadbać o zawory bezpieczeństwa?

Zawory bezpieczeństwa, pomimo swojej odporności i trwałości, wymagają regularnej konserwacji i sprawdzania ich stanu technicznego. Elementem, na który należy zwrócić szczególną uwagę, jest przedmuchiwanie zaworu, szczególnie w zakresie ≥85% ciśnienia zadziałania, co jest rekomendowane w celu zapewnienia prawidłowego funkcjonowania zaworu.

Pytania i odpowiedzi

Jak dobrać zawór bezpieczeństwa do CO?

Wybierając zawór bezpieczeństwa do systemu centralnego ogrzewania, ważne jest, aby podjąć decyzję z uwzględnieniem kilku kluczowych parametrów, które zapewnią bezpieczeństwo oraz efektywne funkcjonowanie całego systemu. Przede wszystkim, niezbędne jest, aby dokładnie określić maksymalne ciśnienie robocze instalacji CO, co jest fundamentem do doboru odpowiedniego zaworu bezpieczeństwa. Następnie, warto zwrócić uwagę na pojemność oraz przepustowość systemu grzewczego, ponieważ zawór musi być w stanie efektywnie odprowadzić nadmiar ciepła i ciśnienia, by uniknąć jakichkolwiek uszkodzeń lub awarii. Ponadto, kluczowe jest, aby wybrać zawór bezpieczeństwa wykonany z materiałów odpornych na korozję i inne czynniki zewnętrzne, które mogłyby negatywnie wpływać na jego trwałość oraz niezawodność. Warto również zasięgnąć opinii fachowców lub konsultacji technicznych u producentów zaworów, aby upewnić się, że wybrany model będzie najlepiej dopasowany do specyfiki i wymagań konkretnej instalacji grzewczej. Wreszcie, należy zwrócić uwagę na certyfikaty i atesty potwierdzające jakość oraz bezpieczeństwo użytkowania wybranego zaworu, co jest gwarancją, że produkt spełnia wszystkie normy i przepisy. Dokonując wyboru zaworu bezpieczeństwa, pamiętajmy o jego kluczowej roli w utrzymaniu stabilności i bezawaryjności całego systemu ogrzewania, dlatego też dokładna analiza i rozważny dobór tego komponentu jest nieodzowny.

Czy zawór bezpieczeństwa może być w poziomie?

Czy istnieje możliwość montowania zaworu bezpieczeństwa w pozycji poziomej? W wielu instalacjach i systemach technologicznych pojawia się pytanie, czy elementy takie jak zawory bezpieczeństwa, które mają kluczowe znaczenie dla funkcjonowania i bezpieczeństwa, mogą być instalowane w orientacji poziomej.

Podsumowanie

Zawory bezpieczeństwa są niezastąpione w każdym systemie, gdzie mamy do czynienia z ciśnieniem. Ich prawidłowy dobór i instalacja to gwarancja bezawaryjnej pracy urządzeń oraz ochrony przed możliwymi awariami. Niezależnie od tego, czy jesteś projektantem, inżynierem, czy użytkownikiem końcowym, zrozumienie zasad działania i właściwe używanie zaworów bezpieczeństwa to podstawa bezpiecznej i efektywnej eksploatacji systemów ciśnieniowych.

Zapraszamy do dalszego zgłębiania wiedzy o zaworach bezpieczeństwa oraz ich roli w przemyśle i codziennym życiu. Pamiętaj, bezpieczne instalacje to podstawa niezakłóconej pracy i ochrony zdrowia oraz środowiska.